構内物流における自動搬送ロボットの6つの活用例

Smart logistics columnしかし、弊社にお問い合わせいただく多くのお客様は、まだ自動搬送ロボットをどのように使えば良いのかイメージが付いていないケースが多いと感じています。

そこで、弊社で扱う動搬送ロボットのリーディングカンパニーであるClearpath ROBOTICSのOTTOシリーズの機能を例に、工場や倉庫での活用例をご紹介し、実際に各社がどのように自動搬送ロボットを活用しているのかをご説明いたします。

切断されたプロセスを、人の代わりにロボットが繋ぐ

各プロセスが分断されており、その間を人が繋いでいるという状況は多いと思います。

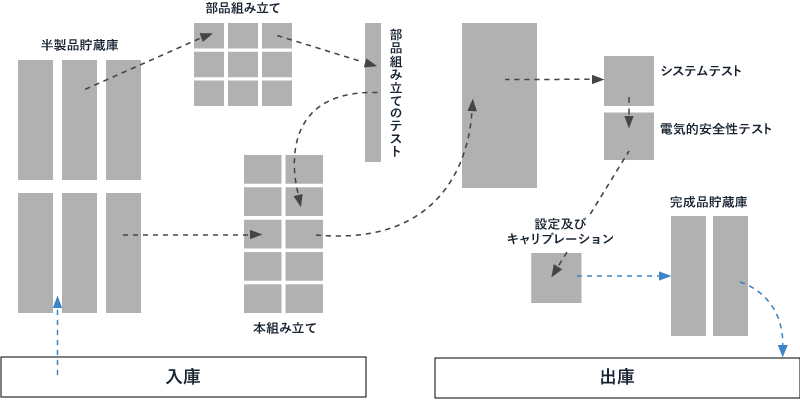

組み立て製造プロセス例

- 入庫した半製品をパレット単位で搬送

↓

必要な量だけカートで搬送

↓ - 部品組み立て

↓

カートで搬送

↓ - 組立部品のテスト

↓

カートで搬送※複数箇所から必要な部品を集める

↓ - 本組み立てにより各部品を統合

↓

カートで搬送

↓ - ソフトウェアのインストール

↓

カートで搬送

↓ - システムテスト

↓

カートで搬送

↓ - 電気的安全性テスト

↓

カートで搬送

↓ - 設定及びキャリブレーション

↓

フォークリフトでパレット単位で搬送

↓ - 完成品貯蔵庫に保管

↓

フォークリフトで搬送

↓

出荷

このプロセスをAMRを用いて

変革してみましょう。

重量物の搬送をロボットが代替

まず、入庫した製品をパレット単位で中間製品貯蔵庫に搬送する作業は、OTTO 1500で代替可能な可能性があります。

カートの搬送をロボットが代替

半製品貯蔵庫から部品組み立て工程に資材を運ぶ際には、各組み立て担当者の進捗を見て、材料が減ってきたタイミングで必要な資材を必要な量だけ搬送する必要があります。

そのように、モノを取りに行き、カートを作業者の元に運ぶ作業は、OTTO AMRで代替可能な可能性があります。

OTTO 100 専用カート

OTTO 100 専用カート

狭い通路を通り、各作業者の元へカートに載せたモノを運ぶなら、OTTO 100が有効です。OTTO 100は、作業者の進捗状況により、必要な資材を載せたカートを作業者の元に運び、空のカートを改修し、次のジョブに進みます。

もちろん、タッチパネルや物理ボタンなどにより、手動で呼び出すことも可能です。

ほか、各プロセスを繋ぐ必要が

あります。

このプロセスではモノを運ぶ基点となるポイントがいくつもあります。図ではシンプルに見えても、実際は各担当者のワークセル毎に基点が存在したり、部品の種類もたくさんあるでしょう。

現実にはこの基点とそれを繋ぐルートが、網目の様に張り巡っているはずです。

このような状況では、従来の固定的なルートしか運べないマテハン機器では繋ぐべきルート数量分の機器が必要になる可能性があり、構内レイアウトはかなり制約を受けます。

しかし、AMRは固定的なルート制約無しに動作します。 基点さえ設定すれば縦横無尽に駆け回り、割り当てられたジョブを自動でこなすことが可能です。

つまり、これまで人が都度判断をしながら体を動かして行なっていたことが、機械に代替できる範囲が急拡大したことを意味します。

では、具体的な活用例をご紹介いたします。

活用例1.製造中の搬送

作業者はAMRを呼び、組み立てた半製品を載せ、次の工程に運ぶよう指示します。

AMRは目的地に半製品を運びます。

作業者は半製品を受け取り、AMRを解放します。

AMRは次のジョブに進みます。

この活用例のポイント

- モノを運ぶという単純作業から人を解放します。

- 作業者に、組み立てに集中させることができます。

活用例2.ワークセル生産方式での材料補充

作業者は原材料を使って組み立てを完了します。

作業者は追加の材料が必要なので、材料を載せたカートを持ってくるようAMRに指示します。

AMRは材料を載せたカートを届け、空のカートを回収します。

この活用例のポイント

- モノを運ぶという単純作業から人を解放します。

- 作業者が高いパフォーマンスを維持できるよう、材料集めを代替します。

活用例3.組み立てラインへの配送

組立ラインへの資材の供給においては、キットベースの大きなコンポーネントを届ける必要があることがよくあります。AMRは人がカートを押して届けて回る作業を代替します。

作業者は手動でカートに材料を乗せ、AMRを呼びます。

AMRは目標地点に居る組み立てラインの作業者の脇に、運んだ材料を降ろします。

AMRは異なるカートを補充のために運び、次のジョブに進みます。

この活用例のポイント

- モノを運ぶという単純作業から人を解放します。

- ライン作業者にモノを補充し続けます。

活用例4.ピッキング作業を助ける

倉庫でのピッキング作業時、作業者が棚からピッキングしたものを荷揃えのため梱包者の元に集めます。

ピッキング作業者はオーダーに基づきピッキングしカートに入れ、タブレットでAMRを呼びます。

AMRは新しいカートを持って来て、ピッキングした商品を載せたカートを持っていきます。

AMRは荷揃え場に商品を届け、搬送を完了します。

この活用例のポイント

- ピッキング作業者は荷揃え場まで歩かずに済むため、より少ない人数でのピッキングが可能になります。

- ピッキング作業者のタイミングでAMRを呼び出すことができます。

活用例5.パレタイザーからラッピングマシンへの搬送

パレタイザーは箱をパレットに置きます。

AMRは自律的にパレットをラッピングマシン(ストレッチフィルム包装機)へと運び、到着と共にラップで巻かれます。

この活用例のポイント

- マシンとマシンの間のプロセスを自動化し、無人処理を可能にします。

活用例6.完成品の搬送

完成品を生産ラインの最終地点から、搬送することは、構内物流における重要なステップです。

AMRは、パレットを運ぶためのアタッチメントを持ち、輸送のために移動します。

AMRはパレットをピックアップし、運び先に移動します。

AMRはパレットを指定された地点に輸送します。

この活用例のポイント

- 頻度の少ない作業についてはAMRをベタ付きにさせず、普段より高頻度の業務に割り当てておき、溜まった頃合いを見計らって、ジョブを自動実行する仕組みにすると、1台のAMRを効率的に活用することが可能です。

使い方はアイディア次第で

無限大

ここに挙げた6つのパターンは、AMR活用の基本形です。

しかしながら、AMRはロボットであるが故に、スマートファクトリーや自動倉庫と統合した運用が可能です。

通信により各種マテハン機器と連携・連動してジョブを自動化したり、追加のアタッチメントを取り付けて、モノを運ぶ以上の仕事まで行なわせている事例も多くあります。

AMR導入をご検討の際は、是非弊社にご相談ください。